Skener za kaljenje cilindra-Skeniranje Indukcijsko kaljenje cilindra i osovine

Opis

Razumijevanje skenera za otvrdnjavanje indukcijskog cilindra

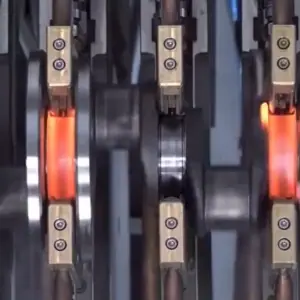

Indukcijsko kaljenje je proces u kojem se metalni cilindar izlaže izmjeničnoj struji visoke frekvencije, stvarajući intenzivno i brzo izmjenično magnetsko polje oko njega. To uzrokuje stvaranje topline unutar površine cilindra putem indukcije, što zauzvrat povećava njegovu tvrdoću i otpornost na trošenje i zamor. An skener za kaljenje indukcijskog cilindra sastavni je dio nadgledanja i potvrđivanja ove transformacije, osiguravajući ujednačenost i postizanje željenih mehaničkih svojstava.

Uvod u indukcijsko kaljenje

Što je indukcijsko kaljenje?

Indukcijsko kaljenje je postupak toplinske obrade koji se koristi za povećanje površinske tvrdoće čelika i drugih komponenti legure. Selektivno stvrdnjava područja koja su najosjetljivija na habanje i naprezanje, nevjerojatno produžujući život i performanse cilindra bez utjecaja na njegovu žilavost.

Komponente i rad skenera za indukcijsko kaljenje

Ključni elementi skenera

Korištenje električnih romobila ističe skener za indukcijsko kaljenje obično se sastoji od indukcijske zavojnice, sustava za kaljenje i višestrukih senzora koji prate temperaturu, tvrdoću i druge vitalne parametre u stvarnom vremenu kako bi se osiguralo da proces ostaje unutar unaprijed određenih specifikacija.

Analiza uzoraka tvrdoće s naprednim senzorima

Upotrebom sofisticiranih senzora, skener očitava površinske i podpovršinske promjene dok je proces indukcijskog otvrdnjavanja u tijeku. Senzori javljaju podatke u stvarnom vremenu koji odražavaju je li željena tvrdoća postignuta ili su potrebna podešavanja.

Primjene i prednosti skenera za otvrdnjavanje indukcijskih cilindara

Uloga skenera u osiguranju kvalitete

Primarna uloga skenera za kaljenje indukcijskog cilindra je jamstvo da svaki cilindar zadovoljava stroge standarde kvalitete. Pružajući trenutnu povratnu informaciju o procesu stvrdnjavanja, osigurava preciznost i ujednačenost.

Inovacije koje poboljšavaju proces indukcijskog kaljenja

Tehnološki napredak otvorio je put da skeneri za indukcijsko otvrdnjavanje budu svestraniji i precizniji. Inovacije često uključuju poboljšanu analitiku podataka i integraciju umjetne inteligencije za fino podešavanje procesa putem prilagodljivih kontrolnih sustava.

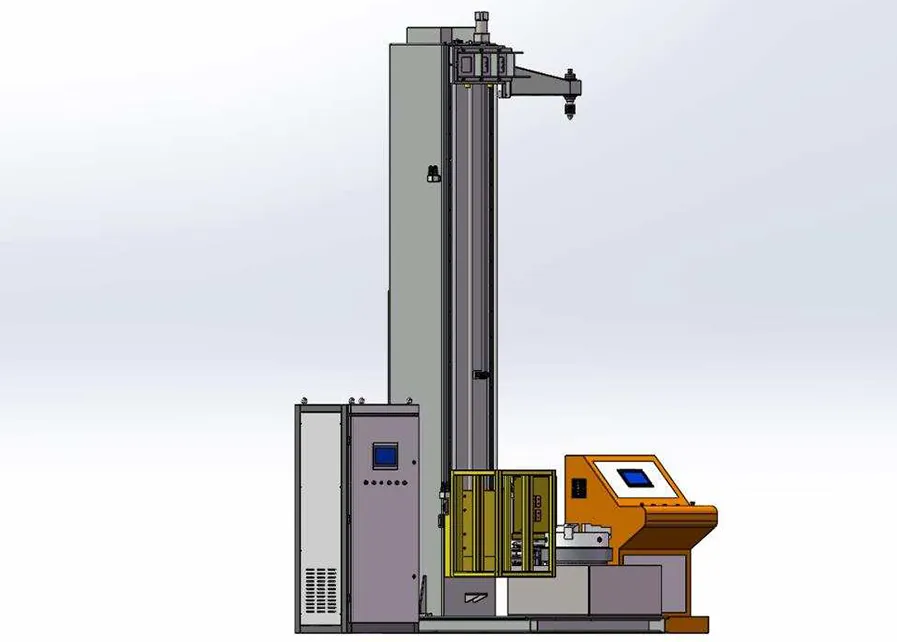

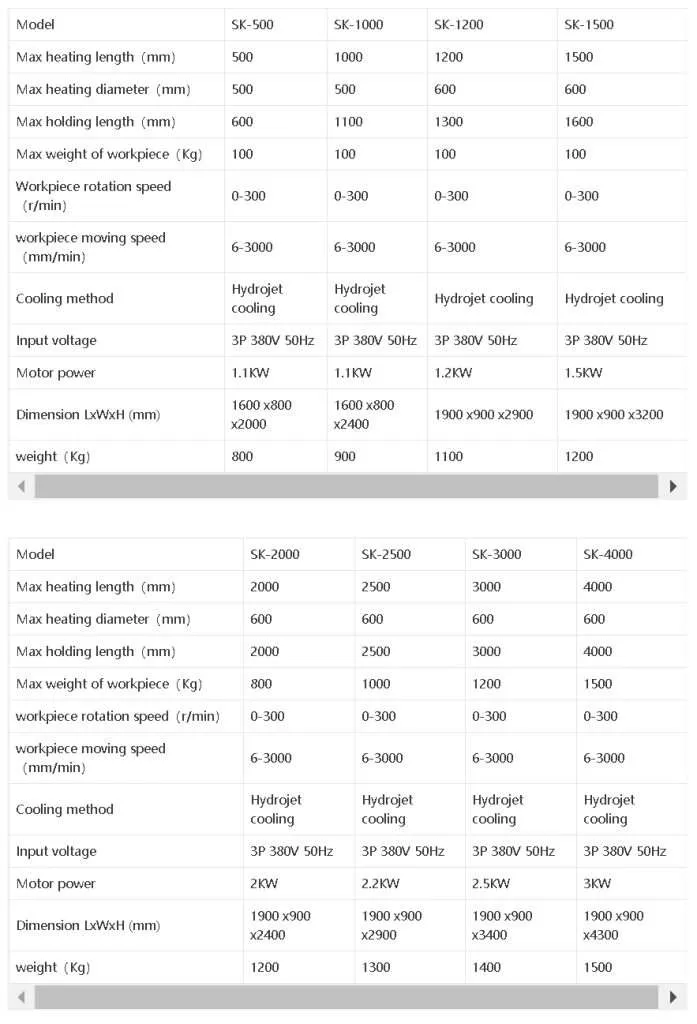

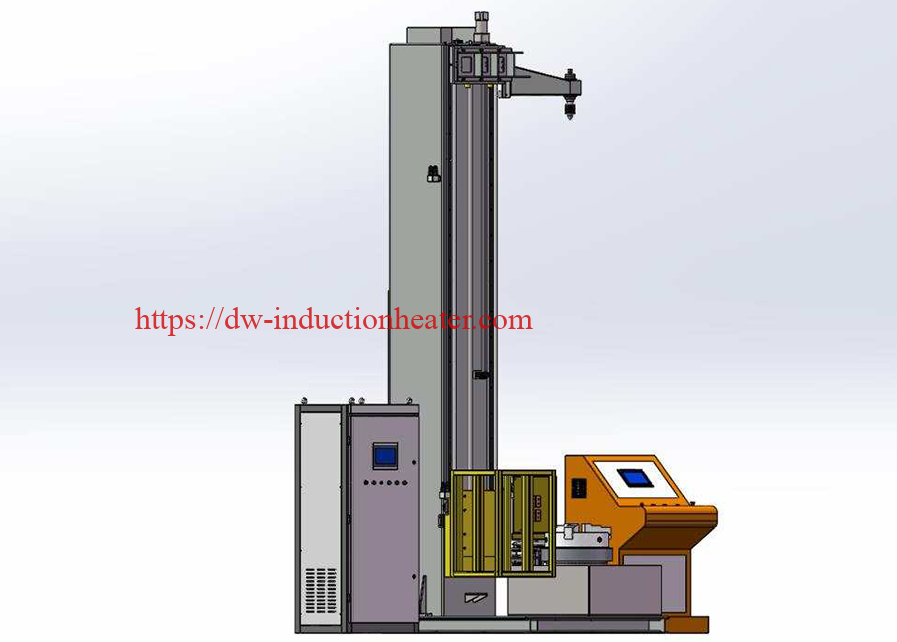

Skener alatni strojevi za kaljenje indukcijskog cilindra

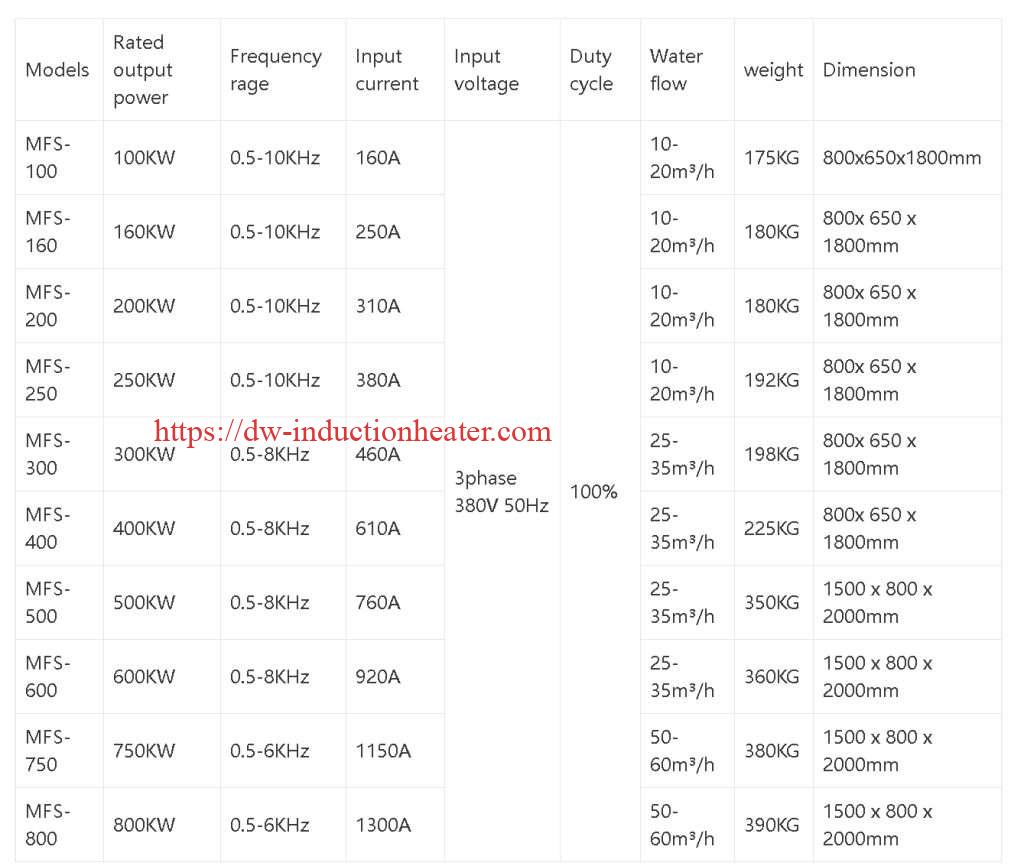

Napajanje za indukcijsko otvrdnjavanje

Često postavljana pitanja o skenerima za kaljenje indukcijskih cilindara

P1: Kako skener za indukcijsko otvrdnjavanje poboljšava proces otvrdnjavanja?

A1: Poboljšava proces pružanjem podataka i povratnih informacija u stvarnom vremenu, osiguravajući da metal postigne točnu razinu tvrdoće koja je potrebna uz dosljednu kvalitetu na svim dijelovima.

P2: Mogu li skeneri za indukcijsko otvrdnjavanje otkriti opasnosti od pregrijavanja?

A2: Da, dio uloge skenera je pažljivo praćenje razine temperature tijekom cijelog procesa, čime se sprječava pregrijavanje, koje može uzrokovati savijanje ili druge nedostatke.

P3: Postoji li značajan zastoj prilikom instaliranja skenera za indukcijsko otvrdnjavanje u proizvodnoj liniji?

A3: Dok instalacija može zahtijevati određeno vrijeme zastoja radi integracije skenera u postojeće sustave, dugoročna učinkovitost i poboljšanja u osiguranju kvalitete obično nadmašuju ovu privremenu pauzu u proizvodnji.

P4: Jesu li ovi skeneri kompatibilni sa svim vrstama strojeva za indukcijsko kaljenje?

A4: most skeneri za indukcijsko kaljenje dizajnirani su da se mogu prilagoditi različitim strojevima i postavkama. Međutim, prije integracije treba izvršiti određene specifikacije i provjere kompatibilnosti.

P5: Kakvo je održavanje potrebno za skenere za indukcijsko otvrdnjavanje?

A5: Redovito održavanje treba uključivati ažuriranja softvera, kalibracije senzora i rutinske provjere kako bi se osiguralo da sve komponente ispravno funkcioniraju. To pomaže u održavanju točnosti i pouzdanosti skenera.

Skeneri za kaljenje indukcijskih cilindara obično se koriste u industrijama kao što su automobilska, zrakoplovna i proizvodnja, gdje su precizna kontrola i inspekcija očvrslih cilindričnih komponenti ključni za kvalitetu i pouzdanost proizvoda.